アルミニウムダイカストは、溶融したアルミニウム合金を圧力下で鋼の金型または金型に押し込むプロセスです。通常、大量生産に使用され、非常に複雑な詳細を備えた部品や公差が非常に厳しいコンポーネントを比較的低コストで製造できます。アルミニウムダイカストで製造された部品は優れた機械的特性を備えており、耐食性、耐熱性、耐摩耗性があります。

• アルミニウム ダイカストには次のような多くの利点があります。

• 他の種類の金属よりもコスト効率が高い、軽量で強力なコンポーネント

• リードタイムの短縮と無駄の削減による効率の向上

• 可鍛性により設計の自由度が向上し、複雑な形状を迅速かつ簡単に作成できます。

• 他の金属と比較して、耐食性、耐熱性、耐摩耗性に優れています。

• ほとんどのアルミニウム合金は高圧および高温に耐えることができるため、大量生産が可能

アルミニウム ダイカストは、さまざまな業界の幅広い部品の製造に使用される非常に汎用性の高い製造方法です。自動車部品から医療用インプラントなどに至るまで、アルミニウム ダイカストは次のようなほぼあらゆるものを作成するために使用できます。

• 自動車産業:インテリアトリム、トランスミッションケース、エンジンブロックとマウント、ラジエーター、充電システムなどのさまざまな部品。

• 航空宇宙産業:ポンプ、センサー、アクチュエーター、電波塔、アンテナなどの複雑なコンポーネント。

• 医療業界:移植可能な心臓弁、手術器具、矯正器具、補綴物などの高度に特殊化されたコンポーネント。

• 家庭用器具:冷蔵庫や洗濯機のヒンジやラッチ、その他の細かい作業が必要な小さな部品。

• など。

完成品がすべての仕様を確実に満たすためには、ダイカストプロジェクトに適切なアルミニウム合金を選択することが不可欠です。適切な合金を選択するためのヒントをいくつか紹介します。

• 部品の強度と耐久性の要件を考慮してください。合金によって強度と耐摩耗性のレベルが異なるため、用途のニーズを満たす合金を選択することが重要です。

• 必要な耐食性レベルを評価します。アルミニウム合金は、腐食に対する保護を強化するために処理および陽極酸化処理を行うことができるため、部品がどのような環境に耐える必要があるかを必ず考慮してください。

• 生産コストと納期を考慮してください。部品の複雑さに応じて、合金ごとに異なる製造方法や工具への投資が必要になる場合があるため、プロジェクトに合金を選択する際には、これらの要素を比較検討することが重要です。

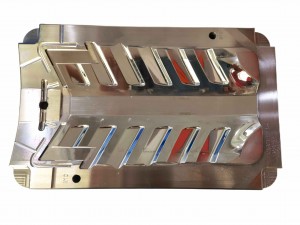

アルミニウム ダイカストの工具と機械加工の要件は、使用する合金、部品の複雑さ、その他の要因によって異なります。一般に、ツールの種類を選択するときは、次の点を考慮することが重要です。

• 工具の材質は、使用する合金と、高品質の結果を生み出すために必要な温度に基づいて選択する必要があります。ダイカスト金型には通常H13、SKD61、8407、8418、8433、W360を使用します。

• 排出時にコンポーネントがダイから簡単に離れることができるように、十分な抜き勾配があることを確認するように注意する必要があります。金型設計の前に、完全な DFM 解析を実行する必要があります。

• 特定の形状や詳細を実現するために、鋳造後に 2 番目の機械加工が必要になる場合があります。これには、CNC 機械加工、穴あけ、タッピングなどが含まれます。

• ニーズに応じて、サンドブラストや振動研磨、陽極酸化、メッキ、塗装などの表面仕上げオプションも必要な場合があります。

ダイカスト部品の CNC 機械加工

アルミニウム ダイカストの一般的な問題のトラブルシューティングは、時間とコストがかかるプロセスですが、コンポーネントの品質を確保するためには不可欠です。アルミニウム ダイカストに関する一般的な問題のトラブルシューティングに関するヒントをいくつか紹介します。

• 気孔率:部品にピンホールや気孔の原因となる可能性のあるその他の領域がないかどうかを調べます。見つかった場合は、金型温度、射出圧力、およびピースの充填に影響を与えた可能性のあるその他の要因を必ず確認してください。

• ねじれ:金型から取り外した後に部品に歪みが見つかった場合は、金型の設計や冷却時間がこの問題の原因となっているかどうかを確認してください。歪みを軽減するために、将来の本番稼働に向けてこれらの設定を調整する必要がある場合があります。

• 表面欠陥:スプレイ マークやフィンなどの表面欠陥が発生した場合は、射出速度とメルト フロー レートの間に不一致があるかどうかを確認してください。これがこれらの問題を引き起こす可能性があるためです。表面の欠陥を最小限に抑えるために、温度や冷却速度などの鋳造パラメータを調整する必要がある場合もあります。

新しいプロジェクトが開始されると、さまざまなテストのためにラピッド プロトタイピング部品が必要になります。プロトタイプを作成するには、CNC 加工、真空鋳造、3D プリント、ラピッド プロトタイプ ツールなど、さまざまな方法があります。

• CNC 加工により、金属およびプラスチック部品を任意の数量で製造できます。

• 真空鋳造は、シリコン金型を使用して 5 ~ 100 個のプラスチック部品を成形します。

• 3D プリントでは、ABS、PA、またはスチール部品をプリントします。プラスチックの場合、3D プリントされたパーツは高温に耐えられません。

• ラピッドプロトタイプツールは、S50C などの軟鋼またはアルミニウムで作られたソフトモールドです。このソリューションでは、真空鋳造よりもはるかに多くの部品を製造できます。生産工具に比べてリードタイムが短く、価格も安価です。

私たちが使用した材料:PC、PMMA、POM、PPなどのプラスチック。鋼、アルミニウム、真鍮、銅などの金属。

シリコンパーツの作り方

シリコーン部品を作成するには、射出成形のプロセスを使用する必要があります。これには、射出成形機でプラスチックを溶かし、閉じたキャビティに射出することが含まれます。そこで冷却されて硬化し、目的の形状になります。

使用できる他のプロセスには、プレス成形、真空鋳造、または 3D プリントなどがあります。各方法には、作成しようとしているパーツの種類に応じて、固有の長所と短所があります。

すべての方法において、正確な寸法と望ましい材料特性を達成するには、適切な温度と圧力を得ることが重要です。

シリコン部品の器具

自動車、医療、電子機器、家庭用品、台所用品など、多くの産業でシリコンソフト部品を使用できます。部品としては、通常、ガスケット、シール、O リング、エア フィルター、ホース、照明コンポーネント、携帯電話ケース、キーボード カバー、ワイヤーおよびケーブル絶縁体、および多くの医療機器などを見つけることができます。

金属プレス部品は、金属シートを打ち抜き、切断、または所望の形状に成形する製造技術である金属プレスのプロセスを通じて作成される金属部品です。

金属プレス加工は、自動車産業や航空宇宙産業など、さまざまな産業の部品を作成するために使用されます。

カスタムの複雑な形状を作成するために使用することもできます。金属スタンピングを使用する利点には、費用対効果、設計の複雑さ、柔軟性が含まれます。

SPM は、顧客のターンキー プロジェクト向けの多くの金属スタンピング製品を支援してきました。当社の効果的なエンジニアリング サービスは、コストと時間を大幅に節約できます。

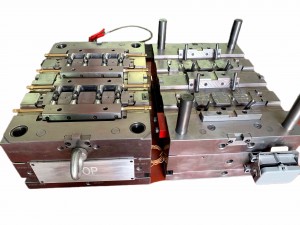

治具と治具は、さまざまな部品やコンポーネントの製造プロセスを支援するために使用されるツールです。

ジグは、穴あけ、フライス加工、成形などのさまざまな加工作業中にワークピースをガイド、保持、または所定の位置に配置するのに役立つ特殊なツールです。

治具は、機械または作業台に取り付けられ、作業中に部品を見つけて固定するのに役立つ装置です。

精度と効率を確保するために、さまざまな作業に対応できるようにカスタム設計できます。治具と固定具はどちらもスチールやアルミニウムなどの金属で作ることができ、最小限の労力で正確な部品を製造するために不可欠です。

SPMでは、自社で射出成形品を生産するための治具や治具を製作し、お客様へ製作するサービスも行っております。

ご要望がございましたら、いつでもご相談ください。