射出成形金型について知りたいこと

優れた金型設計が重要な出発点です。いただいた部品図面(2D/3D)をもとに、設計者とエンジニアが打ち合わせを行い、部品の構造や難易度、お客様のご要望などをヒアリングし、金型設計のコンセプトを決定します。

1. DFM: 金型レイアウトの概念、冷却、射出システム、突き出しシステム、肉厚、抜き勾配、彫刻、表面仕上げ、設計の故障モードと影響分析、その他の金型離型の問題を示します。

2. モールドフロー(1~3日以内にご提供)

3.金型2Dレイアウト設計(2~4日以内にご提供)

4. 3D デザインの金型 (ソフトウェア: UG、2~5 日以内に提供)

良い金型とは何でしょうか?生産要求に安定かつスムーズに対応できる品質が必要であり、メンテナンスや修理に多大な時間とコストを費やす必要がありません。

サンタイムには5~10年以上の経験を持つ計6人のデザイナーがおり、常に顧客の仕様や細部に細心の注意を払い、安定した高品質をベースにコスト削減のソリューションを考えています。金型輸出に関する長年の経験により、世界的な金型規格と品質要求に関する豊富な知識が得られます。

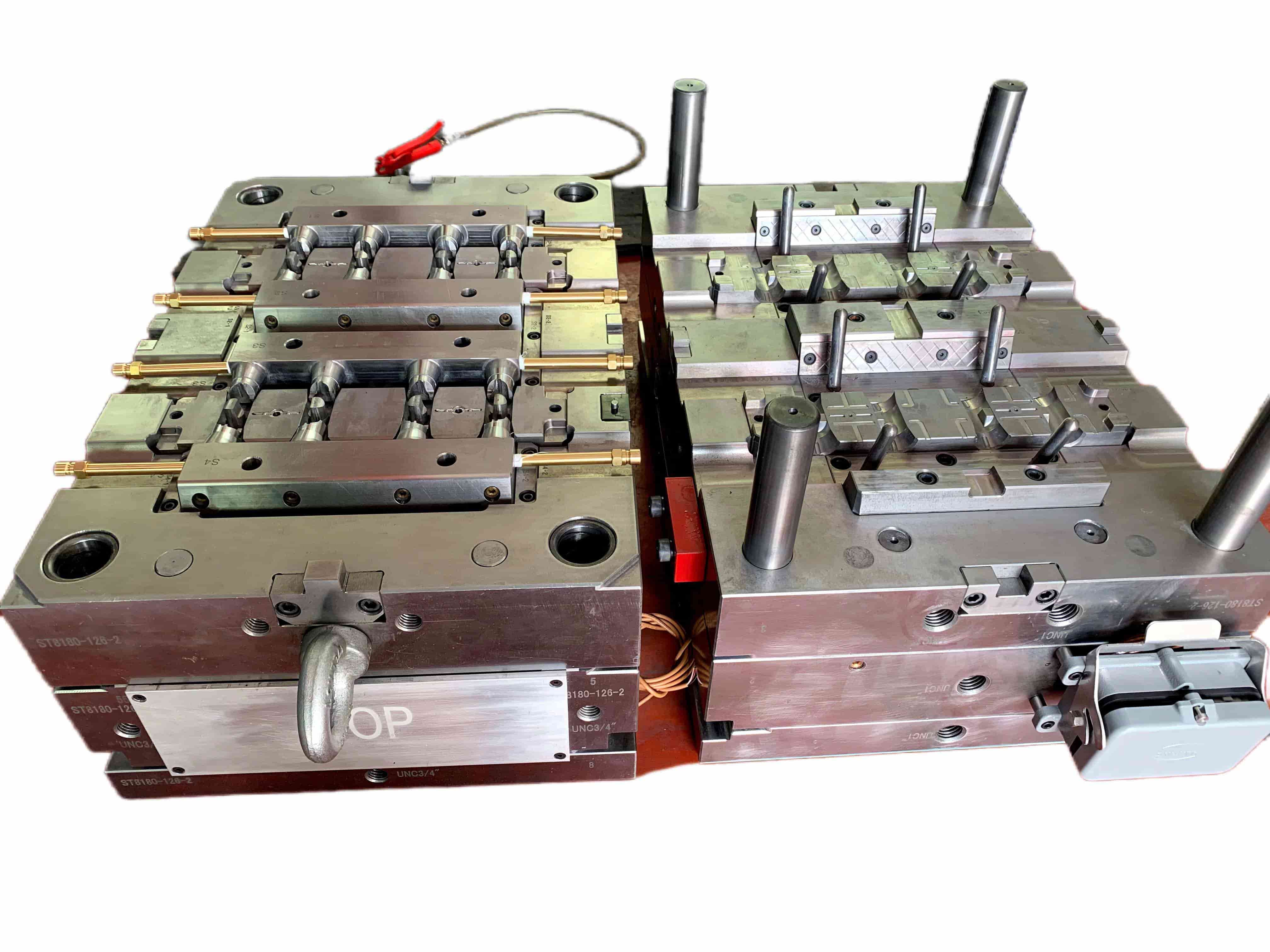

自動車用照明カバーの金型設計参考資料

プラスチック射出成形金型メーカーは、さまざまな方法でお客様をサポートできます。正確な仕様と要求を満たすカスタムプラスチック部品を作成できます。当社は、最終製品がお客様のニーズを正確に満たすことを保証するための設計およびエンジニアリング サービスを提供できます。また、既存のプラスチック射出成形金型のメンテナンスや修理などのアフターサービスも提供し、当社の工場でもお客様の会社でも、最適な稼働を維持します。

射出成形金型製作として、以下のような対応が可能です。

1. 販売前サポートには、迅速な見積りの提供、材料オプションのコンサルタント、ツールの DFM 分析などが含まれますが、これらに限定されません。

2. DFMによる金型設計、モールドフロー、2Dレイアウト設計、3D金型設計。(2~4営業日以内)

3. プラスチックおよびアルミニウムのカスタム金型の製造。

4. プロジェクトフォローおよびアウトソーシングなどの関連業務のエンジニアリングサービス

5. 金型出荷前の金型試作と少量射出成形生産

6. 金型の修正・修正を迅速に行う

7. 航空、海上または電車による貨物の輸送。

プロジェクト管理 (ワークフロー) のために何をしますか?

ステップ1:お客様からいただいた部品図(2D&3D)と仕様書をもとに、設計者、技術者、運用管理者が一体となってキックオフミーティングを開催し、詳細を把握し、プロジェクトのメモを作成します。

ステップ2:お客様のDFM承認後、2Dレイアウト、3D金型作図、金型流動解析を短時間で開始します。

ステップ 3:すべてのプロセス中、顧客がすべてを管理していることを確認するために、毎週月曜日に週次レポートが提供されます。

ステップ 4:金型のトライアルについては、金型写真、サンプル写真、ショートショット写真、重量写真、成形の問題点と解決策を記載したトライアルレポートをお送りします。

一方、成形ビデオ、検査レポート、成形パラメータはその後できるだけ早く提供されます。

ステップ5:お客様のサンプル送付の承認を得て、Suntime のアカウントに基づいて速達で部品をお送りします。

ステップ6:金型の修正・修正はお客様との打ち合わせ後、直ちに開始させていただきます。

ステップ 7:お客様のご了承を得て金型を出荷可能です。50% 以上の金型を T1 後に出荷する必要がありました。

ステップ8:出荷パッケージには、最終的な 2D&3D モールド設計を含むメモリースティック、BOM、材料証明書、写真、およびいくつかのスペアパーツが含まれます。

ステップ9:梱包する前に金型を洗浄し、QC チェックリストで再確認します。

ステップ 10:輸送時は真空パックとなります。

ステップ 11:通関手続きの書類作成や営業サポート。

SPMより24時間以内にお見積りを提出致します!

簡単なお見積りをご希望の場合は、2D/3D 図面の一部をお送りください。

図面がない場合は、構造と寸法を示す明確な写真、またはサンプルを当社の工場に直接お送りください。

ファイル形式:Dwg、Dxf、Edrw、Step、Igs、X_T

射出成形金型の製造工程

プラスチック射出成形金型の作成プロセスは、次のステップに分かれています。

デザイン:成形性の DFM 分析。2D&3D金型図面を作成します。

加工:鋼材を切断し、CNC、EDM、旋盤などの機械を使用して、図面に基づいて形状を作成します。

硬化:金属を熱処理して硬度を高め、耐久性を高めます。

表面:化粧品の要求に応える研磨と質感。

組み立てと取り付け:最終金型のすべてのコンポーネントを組み立て、フィッティングを行います。

金型試験:組み立て後にすべてが適切に機能することをテストします。

検査:成形品の場合、三次元測定機やプロジェクター等で金型やサンプルの検査を行います。

修正・修正:サンプルをもとに、お客様のご要望に応じた修正・修正を行います。

お客様の承認を得てから金型を出荷します。

射出成形金型の製造コストを節約するにはどうすればよいですか?

金型製作コストを節約するにはどうすればよいですか?まず、金型の目的を知る必要があります。何に使うのですか?作成したいオブジェクトの寸法はどれくらいですか?年間のボリュームはどれくらいですか?空洞は何本必要ですか?そしてどの程度の精度が必要ですか?これらすべての要因が金型のコストに影響します。

• 設計を可能な限り簡素化します。部品の設計が複雑になればなるほど、金型の価格も高くなります。設計を簡素化できれば、コストを節約できます。

• 標準的な材料を使用します。特殊な材料の代わりに標準的な材料を使用することで、射出成形金型のコストを削減できます。

• 単純なジオメトリを使用します。形状が単純であればあるほど、金型のコストは安くなります。

• パーティング ラインの数を最小限に抑えます。パーティング ラインは、金型の 2 つの半分が交わる場所です。パーティングラインが多いほど金型の価格は高くなります。

• コアとインサートの数を最小限に抑えます。コアとインサートは、金型内にキャビティを作成するために使用される部品です。コアとインサートの数が増えるほど、金型の価格は高くなります。

• 従来の製造プロセスを使用します。射出成形金型のコストは、カスタム プロセスの代わりに従来の製造プロセスを使用することで削減できます。

• シンプルなゲート設計を使用します。ゲートは、射出成形製造中に材料が金型のキャビティに入る場所です。シンプルなゲート設計により、材料の無駄とサイクルタイムの両方が削減され、コストの節約につながります。

射出成形金型を作成する必要がある部品が手元にあるが、コストをできるだけ節約する方法がわからない場合は、当社までご連絡ください。DFM 解析を無料で提供し、当社のアイデアをお知らせします。

よくある質問

カスタムプラスチック射出成形金型の製造

アルミダイカスト金型

通常のプラスチック射出成形金型

マルチキャビティ射出成形金型

ファミリーモールド

ホットランナーシステム金型

マッドモールド

オーバーモールド

2K金型

薄肉金型

ラピッドプロトタイピング金型

モールド フロー: モールド フロー解析

3D モデリング: Unigraphics、Pro/Engineer、Solidworks (ファイル: step、Igs、XT、prt、sldprt.)

2D図面:Auto-CAD、E図面(ファイル:dwg、dxf、edrw)

鋼ブランド: GROEDITZ/LKM/ASSAB/DAIDO/FINKL...

モールドベース: LKM、DME、HASCO、STEIHL....

標準コンポーネント: DME、HASCO、LKM、Meusburger…。

ホットランナー: モールドマスター、マスターチップ、マスターフロー、ハスキー、ハスコ、DME、Yudo、Incoe、Syventive、モールドマスター…

研磨・質感:SPI、VDI、モールドテック、YS....成形

PEEK、PPSU、ABS、PC、PC+ABS、PMMA、PP、HIPS、PE(HDPE、MDPE、LDPE)。PA12、PA66、PA66+GF、TPE、TPR、TPU、PPSU、LCP、POM、PVDF、PET、PBTなど。

A380、AL6061、AL5052など。

DFM/モールドフロー: 1~3営業日

2Dデザイン:2~4営業日

3Dデザイン:3~5営業日

お見積りは24時間以内!

お問い合わせはメール、お電話、ビデオ会議、または訪問が必要

エンジニアが英語で直接コンタクト

金型製作のリードタイム (設計承認から T1 まで) は、金型の複雑さと構造に応じて 3 ~ 8 週間です。

ただし、通常のプロジェクトの場合は 4 ~ 5 週間かかります。

はい、当社は ISO9001:2015 認証を取得しています

はい、射出成形機は7台ございます。

当社の主な顧客は、北米 (米国、カナダ)、ヨーロッパ (ドイツ、英国、ノルウェー、デンマーク、ポルトガルなど) およびオーストラリアにあります。