• 高温自動緩めプロジェクトは、金型温度 160 度、樹脂温度 380 度です。

• この 4 キャビティ金型の合計サイクル時間は 35 秒で、非常にスムーズな取り外し動作が可能です。

• 部品は以下の高公差です。+/-0.02mm.

・海洋深層水システムの機器に使用されている部品です。

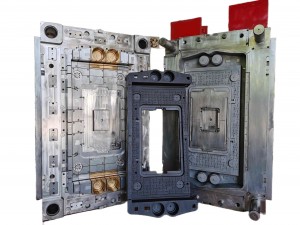

| アプライアンスとタイプ | 水システム製品自動緩め 4 キャビティ金型、PPSU 材料、高温金型 | |||||

| 部品名 | ミニピストン | |||||

| 樹脂 | PPSU | |||||

| キャビティ数 | 1*4 | |||||

| モールドベース | LKM S50C | |||||

| キャビティ&コアの鋼材 | H-13 HRC48-50 /H-13 HRC48-50 | |||||

| 工具重量 | 430KG | |||||

| ツールサイズ | 493X454X440 | |||||

| プレストン | 120T | |||||

| 金型の寿命 | 800000 | |||||

| インジェクションシステム | コールドランナー金型 | |||||

| 冷却システム | 160℃ | |||||

| 排出システム | モーターと歯車によるネジの取り外し | |||||

| 特別なポイント | 金型温度160℃、材料温度380℃ | |||||

| 困難 | ネジを緩めるのは非常にスムーズで、サイクルタイムは 39 秒、公差は +/-0.02 mm です。 | |||||

| リードタイム | 5週間 | |||||

| パッケージ | 防錆紙とフィルム、少量の防錆油と合板箱 | |||||

| 梱包品 | 鋼材、最終的な 2D および 3D ツール設計、ホットランナー文書、スペアパーツおよび電極の認証… | |||||

| 収縮 | 1.007 | |||||

| 表面仕上げ | B-2 | |||||

| 取引条件 | FOB深セン | |||||

| 輸出 | オーストラリア | |||||

• 射出成形ツールはモーターと歯車によって自動的にネジを緩めます。

・金型温度が非常に高いため、金型四方には断熱板が多くあります。

• この 4 キャビティ金型の合計成形サイクル時間は 35 秒で、部品公差は +/-0.02 mm 未満です。

自動ネジ緩め射出成形とは何ですか?

自動ネジ緩め射出成形は、プラスチック材料の射出成形と、成形部品からのネジ山 (外側、内側、または両方) の自動緩めおよび取り外しを組み合わせたプロセスです。

このプロセスは、ブラケット、ノブ、ファスナー、キャップ、バルブなどのコンポーネントの製造に使用されます。

自動ネジ緩め式射出成形金型は、スプルー プレートとコア プレート、および部品の冷却後に自動的にネジを緩めるネジ山装置で構成されています。

このプロセスでは、部品が金型キャビティから取り出されると同時に自動的に行われるため、ねじ部品を手動で取り外す必要がなくなります。

自動ネジ緩め射出成形金型の利点としては、人件費の削減によるコスト削減、手作業が減るため製品品質の向上、ネジを外す際の潜在的な人的ミスが排除されるため安全性が向上、均一な形状による再現性と一貫性の向上が挙げられます。自動化されたプロセス。

さらに、このプロセスを使用すると、後で追加の処理ステップを必要とせずに、複数の雌ねじや皿ネジなどの複雑な形状の部品を作成できます。

デザインのフィードバック

3D金型設計

自動ネジ外し金型の金型設計

自動でネジを緩める射出成形金型を設計するには、製品、プラスチック材料、およびツールのサイズを慎重に検討する必要があります。自動でネジを緩める射出成形金型の最も一般的なソリューションには、ロータリー、ラック、またはウォームによるコア インサートの駆動が含まれます。

自動ネジ緩め射出成形金型を設計する場合、製品の材質、ねじ山の直径と長さ、肉厚と計算された収縮、射出成形金型に使用されるプラスチックと充填材の種類を考慮することが重要です。さらに、金型の開閉時に発生する特定の問題を解決するために、サイドアクション金型が必要になる場合があります。高品質の結果を達成しながらサイクル時間を大幅に短縮するために、自動ネジ外し金型がよく使用されます。

手動緩め(力で外す)と自動緩めの2種類があります。手動でネジを緩める方法は生産性が低いですが、金型構造がシンプルで少量生産に適しています。自動ネジ緩めは効率が高く、品質が安定しており、大量生産に適しています。自動緩め金型構造では、構造設計の信頼性、安定性、実用性の問題を解決する必要があります。

• プラスチック部品の分析: 工具の部品をチェックし、コスト削減で効果的な解決策を見つけるための DFM 分析。

• ランナー システムの選択: 生産量が多く、品質を高くする必要がある場合、ホット ランナー (バルブ ゲートなど) が非常に合理的で便利です。

• 冷却:

生産効率を向上させ、プラスチック部品の変形を防ぎ、金型部品の熱膨張によるキャビティへの固着を防ぐために、金型の冷却システムは適切かつ信頼性が高くなければなりません。

・金型材料の選定:通常、耐摩耗性と焼入性の高い金型材料を選定します。今回はH13鋼を使用しました。

• 金型駆動部の設計: 駆動部の設計には通常、油圧シリンダー + ラック、モーター + チェーン、ラック + ギアの 3 つの方法があります。

当社のデザイナーは非常に効率的に作業しており、DFM の場合はプロジェクトが非常に緊急であるため、2 日以内に完了します。そのため、お客様は 2D レイアウトを作成する必要がなく、3D デザインを直接作成する必要があったため、3D は 3 日以内に完了しました。

社内には8年以上の経験を持つデザイナーが6名います。また、金型・部品設計業務のみを専門とする設計パートナーもおり、お客様のご要望に応じてバックアップさせていただきます。

よくある質問

自動ネジ緩め射出成形金型製作用

金型温度は160~180度です。

金型:+_0.01mm、

プラスチック部分: +_0.02mm

加工品:+_0.005mm。

プラスチック射出成形の場合、PPSU、PEEK、ABS、PC、PC+ABS、PMMA、PP、HIPS、PE(HDPE、MDPE、LDPE)などのプラスチック材料を使用します。PA12、PA66、PA66+ガラス繊維、TPE、TPR、TPU、PPSU、LCP、POM、PVDF、PET、PBT…

ダイカストの場合、アルミニウム材料は通常 A380、A356、6061 です。

DFM: 通常 2 営業日以内。

2D 金型レイアウト: 通常 3 ~ 4 営業日以内。

3D 金型図面: 通常 4 ~ 5 営業日以内。

当社の工場は中国南部の東莞市長安鎮にあり、初期金型の製造場所です。深センまでは10分。深セン空港まで30分。

a)。豊富な経験を持つ営業とエンジニアがプロジェクトをフォローし、熟練した英語でコミュニケーションを図ります。

b)。24時間年中無休のスタイルのサービス。1対1のプロジェクト管理。

c)。いつでも訪問してください。サンタイムチームは毎年顧客を訪問します。

d)。毎週月曜日の週次レポート。(必要に応じて週に 2 回のレポート)。

e)。メールは24時間以内に返信いたしますので、いつでもお電話いただけます。